Lazer Nasıl Çalışır

Lazer Nasıl Çalışır

İsterseniz lazer ışınının oluşturulmasından önce, Lazerin tarihçesine bir göz atalım;

Lazer günümüzde her alanda kullanılmaya başlanmıştır. Başta Tıp olmak üzere, Otomotiv gibi birçok sektöre hitap etmektedir.

Gelin bizimle ilgili olan CO2 (Karbondioksit Lazer) Lazer'in nasıl çalıştığını öğrenelim

CO2 lazer 1964 yılında Bell Laboratuvarlarında Kumar Patel tarafından gazlı lazerlerin ilk icadıydı. Verimliliği ve kararlılığı sayesinde, halen etkin şekilde kullanılmaktadır. Karbondioksit lazerler, yüksek güçlü ve sürekli dalga verebilen lazerlerdir ve oldukça etkilidir. CO2 lazer dalga boyu 9.4 ve 10.6 mikron genişlikte kızılötesi ışık üretimiyle başlar.

Rezenatör içinde CO2 gazına elektrik verilmesiyle oluşur. Verimi arttırmak amacıyla %60-55He (Helyum), %40-35N2 (Azot) ve son olarakta %1-10 oranında KarbonDioksit gazı kullanılır. Bir zamanlar ayrı ayrı kullanılan bu gazlar, artık yerini tek bir tüpte hazır karışımlara bırakmıştır.

Bystronic BySpeed Pro 4400W lazerin kullandığı gazı Lazer 7 olarak tanımlamıştır. Malzemenin cinsine, kalınlığına göre ışın çapı değişmekte ve oluşan ışın, bilgisayar sistemi ile ayarlanabilen aynalar vasıtasıyla tezgahın kesme kafasına kadar yansıtılarak getirilmektedir.

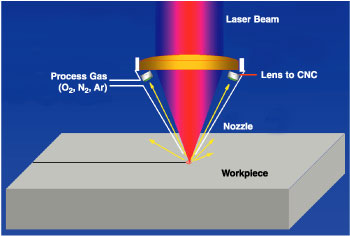

Kesme kafasına getirilen ışın artık, kesime başlaması için odaklanması gerekir. Yani alttaki resmi inceleyelim.

Çocukluğunuzda belki yapmışsınızdır, Büyüteç ile kağıt yakardık onun misali resimde gördüğünüz üzere, Laser Işını (Laser Beam), Lazer kesme kafası içinde bulunan lensten geçtikten sonra (İkinci resim) Malzeme (Workpiece) üzerinde odaklanıyor. Birlikten kuvvet doğar hesabı, tek bir noktada toplandıktan sonra kesim işlemi başlıyor.

Hatırlayacak olursanız, Lazer ışını, malzemenin kalınlığına ve cinsine göre değişiyor demiştik. Aslında ışında değişiklik yok, tam olarak bilmediğim Herz yada dalga boyu (frekans) değişiyor. Keseceğiniz malzeme türüne göre N2 gazı (Paslanmaz metal), O2 gazı (Siyah sac) kullanılır. Birde hava var. Kompresörden çıkan hava önce depoya, sonrasında regülatöre ve ardından filtreye girer, sonrasında kurutucuya gelir. Kurutucu girişinde tekrar filtre edilen hava, kurutucu içinden geçerek nem'i alındıktan sonra, çıkışta tekrar filtre edilir. gelen havanın iyi filtre edilmesi makina ömrünü arttırır. (Havanın temiz olması ve Nem'inden arındırılması Plazma Tezgahı, CNC Tezgahı ve Diğer El aletleri içinde geçerlidir.)

Alttaki resimde bulunan parça, Nozzle.

Malzeme kalınlığına ve türüne göre değişen sarf malzeme. Malzeme ömrü kesim kalitesi bozuluncaya kadar, Bu süre belki 2 Ay, belki 1 hafta. HK10, HK20, NK1215, NK2015 gibi nozzle'lar mevcut. Haliyle hangisini takmanız gerektiği, Kontrol panelindeki İnfo penceresinde mevcut.

Malzemenin kesim kalitesi, Çapaklı çıkmasının yada bozuk olmasının bir çok sebebi vardır.

1. Gaz basıncı;

2.Focal; Az önce anlattığım doğru odaklanamamak,

3.Eskiyen nozul,

4.Paslı malzeme,

5.Malzemenin homojen olmayan iç yapısı gibi,

Bu tür durumlarda malzeme kesim kalitesi bozuk olur. Paslı malzemeyi çoğunlukla kesemezsiniz. Sac yüzeyinin temiz olması gerekmektedir. Bilindiği üzere Sac hammaddesi 10-15 tonluk rulolar halinde üretilir ve sonrasında müşteri talebine göre Rulo açılarak kesilir. Rulo açımının düzgün olmaması, özellikle küçük ve kalın parça kesiyorsanız, ısınmanın etkisiyle malzemenin orta kısmı havaya kalkmaya başlar. ya böyle olur yada aşağıdaki gibi.

ya böyle olur yada aşağıdaki gibi.

Sacınızın yerleşimine göre ya bu şekilde malzemenin ortası havaya kalkar, yada yukarıda gördüğünüz gibi, malzemenin uç kısımları tabla yüzeyinden kalkar. Sol tarafı klemp ile tutturarak baş kısmının kalkmasını önleyebilirsiniz ama sonuna dikkat etmeniz gerekir. Malzemenin, kalkan kısımları için önerimiz, fire kesimi. Önceden programlayacağınız fire kesimi ile, malzemeyi istediğiniz ölçüde kestirerek, bu tür durumların önüne geçmiş olursunuz.

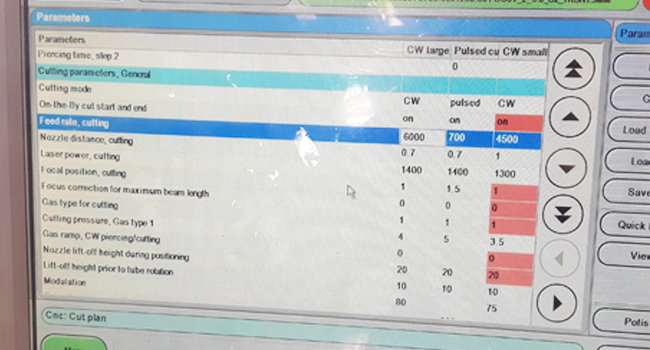

Lazer ile birçok farklı materyal kesilebilir, fakat bu malzemeler için makinaya parametre girmek gerekir,

Örneğin gümüş, bakır, titanyum, pirinç vb. malzemelerin kesim parametresi makina ile gelmez, bunu kullanıcının tecrübelerine dayanarak oluşturması gerekiyor. Şuanda hızla yaygınlaşmaya başlayan fiber teknolojisi ile bu tür malzemeleri en ince detaylarına kadar kesebiliyorsunuz, CO2 lazer ne yazıkki çok ince detayları çıkaramıyor, İnce detay derken, Örn. 0.7mm malzemede, 0,7mm aralıkla kesimler yapmak gibi. CO2 lazer parça üzerinde ısınma yaptığı için, parçanın ısınmasından dolayı ya köpürür yada parçayı bozar.

LAZER MARKALAMA - ENGRAVING - ENGRAVE - MARKING - MARKALAMA

Markalama işlemi, başlıktada yazıldığı gibi birçok isimle adlandırılır. Hepsi aynı anlama geldiğine göre, Nedir bu markalama? Adındanda anlaşılacağı gibi, Malzeme üzerine, Adı, Kodu, İmal Tarihi, Üretim yeri, vb kodun yazılması. Aslında kod ile sınırlamak doğru değildir. Endüstride hemen hemen her yerde kullanılmaktadır. Son dönemlerde Tekstil sektöründede markalama işlemi yaygınlaşmaktadır.

İster metal, ister Ahşap, Cam, Deri, Kösele, Kumaş, Plastik vb. malzemeler üzerine yapılabilir.

Yani kağıt üzerine yapabildiğiniz her türlü çizimi, Lazer ile parça yüzeyine aktarılmasıdır.

Müşterilerimizin istekleri doğrultusunda, Kesilen parçalar üzerine, istenilen resmi, yazıyı, rakamı, yada çizimi yapabilmekteyiz.